毫米级智造,全流程可见 客来福4.0工厂的效率跃升与品质进化之路

在工业4.0浪潮席卷全球制造业的今天,数字化转型已不再是可选项,而是企业构筑核心竞争力的必由之路。客来福4.0智能工厂,正是这一时代背景下诞生的典范。它以“毫米级智造”为精度标尺,以“全流程可见”为管理核心,通过深度的信息系统集成,实现了从传统生产到智能制造的华丽转身,驱动了效率的惊人跃升与产品品质的深刻进化。

一、 毫米级智造:精度定义新标准

“毫米级智造”并非简单的口号,它代表着生产精度、流程控制与质量标准的全面升级。在客来福4.0工厂中,这一定义贯穿始终:

- 设计端的精准溯源:从客户需求与设计方案开始,所有数据便进入统一的数字系统。利用先进的CAD/CAM软件和虚拟仿真技术,产品在设计阶段即可实现毫米级的尺寸校准与结构优化,确保设计意图能够被无损地传递至生产端。

- 生产端的精密执行:智能化生产线配备了高精度的数控加工中心、激光切割设备与机器人自动封边机等。这些设备直接接收来自信息系统的指令,实现板材开料、钻孔、铣型等工序的微米级加工误差控制,将人为操作的不确定性降至最低。

- 质检端的精密把控:通过在线视觉检测系统、激光测量仪等,对每一块板材、每一个孔位、每一道封边进行实时扫描与数据比对。任何超出毫米级公差的部件都会被自动识别并剔除,确保流入下一环节的皆是精品。

二、 全流程可见:信息透明驱动管理革命

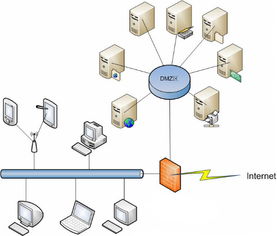

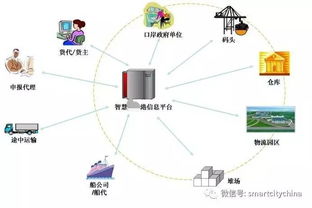

“全流程可见”是客来福4.0工厂的大脑与神经系统。它打破了传统工厂中设计、排产、仓储、生产、物流、售后等环节的“信息孤岛”,构建起一个实时、透明、协同的数字孪生世界。

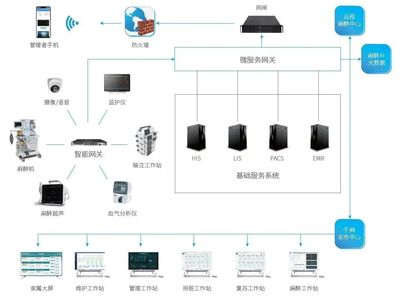

- 从订单到交付的全程追踪:每一个客户订单自生成起,便拥有唯一的数字身份码。通过制造执行系统(MES)与企业资源计划系统(ERP)的无缝集成,管理者与客户(在授权范围内)可以实时查看订单处于哪个工位、由哪台设备加工、当前进度如何、预计完成时间等,实现了生产状态的透明化管理。

- 设备与物料的动态可视化:物联网(IoT)技术将关键生产设备、仓储货架、物料载体全部连接入网。大屏看板上实时跳动设备运行状态、稼动率、能耗数据以及原材料、在制品、成品的库存情况。这使得生产调度更加科学,物料补给更加及时,有效减少了等待与浪费。

- 质量数据的可追溯性:全流程的数据记录使得产品质量可以正向追溯与反向溯源。一旦出现任何质量问题,可以迅速定位到具体的生产批次、操作设备、甚至当时的环境参数,为持续改进提供了精准的数据支撑。

三、 信息系统集成:效率与品质跃升的核心引擎

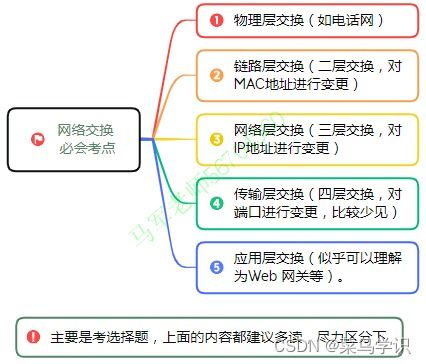

上述“毫米级智造”与“全流程可见”的卓越表现,其底层根基在于强大而深入的信息系统集成。客来福4.0工厂构建了一个以数据为核心、各系统高度协同的数字化生态:

- ERP(企业资源计划):作为指挥中心,整合客户关系、订单、财务、供应链资源,进行宏观规划与资源调配。

- MES(制造执行系统):作为作战中枢,接收ERP指令,详细排产,并将任务精准下发至每一台设备、每一个工位,同时实时采集生产现场数据并反馈至ERP。

- WMS(仓储管理系统)与自动化立库:实现原材料、半成品、成品的智能入库、存储、拣选与出库,通过数据接口与MES/ERP实时同步,确保物料精准、及时配送至生产线。

- PLM(产品生命周期管理)与CAD/CAM:管理从产品设计、工艺编制到制造数据的全流程,确保“设计即所得”,数据直接驱动生产设备。

- 物联网平台与大数据分析:连接所有设备与传感器,汇聚海量生产数据,通过数据分析模型进行产能预测、预防性维护、工艺优化与质量预警,驱动工厂从“经验驱动”向“数据驱动”的智能化决策转变。

四、 成效:看得见的跃升与进化

通过这一套组合拳,客来福4.0工厂实现了质的飞跃:

- 效率跃升:生产计划排程效率提升数倍,订单交付周期大幅缩短;设备综合效率(OEE)显著提高;因信息透明和精准调度,在制品库存大幅降低,场地利用率与人员劳动生产率同步提升。

- 品质进化:产品一次合格率攀升至极高水准,客户投诉率显著下降;凭借全流程可追溯体系,品质管控从“事后检验”变为“事前预防”与“事中控制”;标准化、精密化的生产保证了产品品质的极致稳定与一致性。

- 柔性增强:信息系统能够快速响应小批量、多批次的定制化订单需求,实现大规模定制生产,更好地满足市场个性化趋势。

###

客来福4.0工厂的实践深刻表明,智能制造的本质是数据的流动与价值的创造。“毫米级智造”追求的是物理世界的极致精度,“全流程可见”实现的是信息世界的无缝透明,而二者通过 “信息系统集成” 这一钢筋铁骨融为一体,共同铸就了效率与品质双重进化的新制造范式。这不仅是客来福自身转型升级的关键一步,也为中国定制家居乃至离散制造业的智能化发展,提供了一个清晰、可借鉴的数字化蓝图。随着人工智能、5G等技术的进一步融合,这座“透明”的智能工厂还将持续进化,释放更大的潜能。

如若转载,请注明出处:http://www.lffdown.com/product/47.html

更新时间:2026-01-12 19:01:28